- La robótica industrial y la digitalización permiten optimizar toda la cadena de energía, desde la generación y distribución hasta el consumo final en plantas, edificios y logística.

- Arquitecturas de potencia eficientes, recuperación de energía y baterías intercambiables elevan la autonomía de los robots y reducen consumos, emisiones y tiempos de inactividad.

- La producción sostenible se apoya en robots precisos, sistemas de gestión energética y datos en tiempo real para minimizar residuos y acercarse a la neutralidad de carbono.

- Persisten retos de interoperabilidad, inversión, ciberseguridad y ética, que exigen estándares, regulación clara y formación para una colaboración humano‑robot responsable.

Imaginar fábricas, ciudades y campos donde la energía fluye de forma inteligente, eficiente y casi sin desperdicio ya no es solo ciencia ficción. La robótica industrial, junto con la digitalización y las energías renovables, está redefiniendo por completo cómo se genera, distribuye y aprovecha la electricidad en cualquier entorno productivo.

En este nuevo escenario energético, los robots no solo ejecutan tareas de soldadura, paletizado o inspección: se convierten en auténticos actores clave dentro de la cadena de energía. Desde la conversión y distribución eléctrica interna de cada robot hasta la gestión avanzada de baterías, la recuperación de energía de frenado o la recarga autónoma, todo el ecosistema robótico se está optimizando para consumir menos, durar más y trabajar con mayor autonomía.

Robótica, automatización y transición hacia un modelo energético inteligente

La presión por reducir emisiones y responder a un aumento previsto de la demanda energética mundial obliga a replantear cómo producimos y usamos la energía. En este contexto, la automatización y la robótica industrial actúan como un vector decisivo: permiten controlar al detalle los consumos, integrar renovables en las instalaciones y minimizar pérdidas a lo largo de la cadena eléctrica.

Cuando se habla de robótica, mucha gente sigue imaginando humanoides, pero el concepto abarca un universo mucho más amplio de hardware, software y algoritmos inteligentes capaces de automatizar procesos, tomar decisiones en tiempo real y coordinar sistemas complejos. En el plano energético, esto se traduce en robots, sensores, PLCs, SCADA y sistemas de gestión que orquestan toda la cadena de energía dentro de una planta, edificio o red.

La transformación del sector energético y de la industria en general se apoya en cuatro grandes ejes estratégicos, las famosas “4D” del nuevo modelo eléctrico: descarbonización, descentralización, democratización y digitalización. La robótica encaja en todas ellas: ayuda a reducir emisiones, facilita el despliegue de microredes locales, pone la generación y el control energético al alcance de más agentes y aporta los datos necesarios para optimizar cada kilovatio.

En paralelo, conceptos como Industria 4.0 y el emergente paradigma de Industria 5.0 impulsan una cooperación mucho más estrecha entre personas y máquinas, donde la prioridad ya no es solo producir más, sino producir mejor con menos energía y menos recursos. En ese contexto, cada robot se convierte en parte activa de una extensa cadena de energía que va desde la fuente de generación hasta el último actuador.

Esta revolución no se limita a grandes utilities eléctricas o plantas de generación. La aplicación de la robótica y la automatización energética afecta a empresas industriales, constructoras, centros logísticos y hasta al usuario doméstico que enciende la luz o programa su sistema de domótica. La eficiencia energética es ya una responsabilidad compartida a lo largo de toda la cadena de valor.

Digitalización, datos y eficiencia energética en la cadena de energía

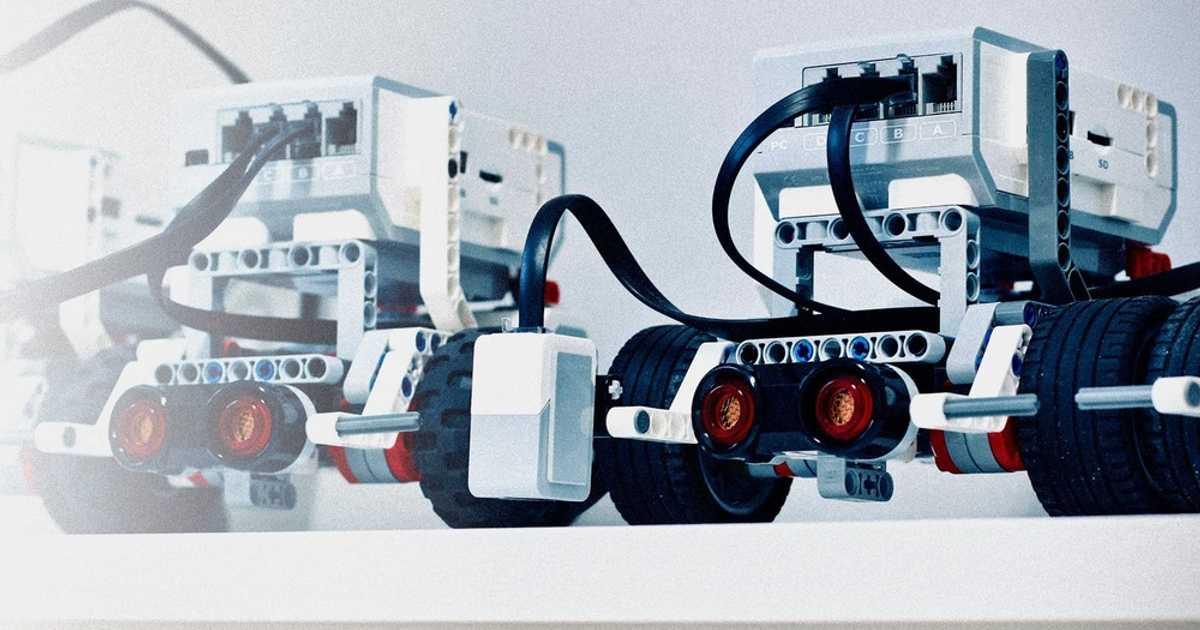

La primera gran pata del desarrollo de la cadena de energía en robótica industrial pasa por la digitalización masiva de equipos y procesos. Sensores inteligentes, IoT, redes 5G, inteligencia artificial y algoritmos de machine learning permiten monitorizar en tiempo real el comportamiento energético de toda una planta, desde la acometida principal hasta el último robot colaborativo.

Gracias a esta sensorización y a los sistemas de supervisión tipo SCADA, hoy es posible recopilar enormes volúmenes de datos sobre consumos, picos de demanda, corrientes de arranque, temperaturas, ciclos de frenado o estados de carga de las baterías. Estos datos alimentan algoritmos que detectan patrones de uso, predicen fallos, recomiendan ajustes de programación y corrigen desviaciones antes de que se traduzcan en pérdidas energéticas o paradas de producción.

En muchas compañías eléctricas y empresas industriales ya se usan plataformas avanzadas que integran PLCs programados en lenguajes como SCL o KOP con sistemas SCADA. Estos PLCs pueden, por ejemplo, derivar excedentes de energía hacia procesos auxiliares, acumularlos en sistemas de almacenamiento o modular la carga de determinadas máquinas en función del precio horario de la electricidad o de la disponibilidad de renovables.

Un caso ilustrativo es el de instalaciones de generación renovable, como centrales solares o hidráulicas, donde los PLCs se encargan de ajustar automáticamente la operación para maximizar el aprovechamiento de la energía disponible. De forma similar, en plantas industriales se usan programas maestros que coordinan robots, HVAC, iluminación y cuadros eléctricos para reducir consumos sin comprometer la calidad del producto ni la seguridad.

Además, la participación de fabricantes y operadores en organismos como 5G‑ACIA está impulsando el desarrollo de nuevos estándares de comunicaciones industriales y modelos de negocio digitales. Una conectividad fiable y de baja latencia resulta clave para coordinar redes de robots, estaciones de carga, sensores y sistemas de gestión energética distribuidos por toda la planta.

Robótica “física”: inspección, mantenimiento y recuperación de energía

Junto a la parte más “invisible” de software y datos, la robótica física está ganando peso en todas las fases de la cadena de energía. Drones, robots móviles terrestres, plataformas submarinas y vehículos no tripulados realizan tareas de inspección y mantenimiento de infraestructuras críticas como líneas de alta tensión, parques eólicos, presas hidroeléctricas o cables submarinos.

Estos robots suelen incorporar cámaras térmicas, LIDAR, sensores de vibración o análisis de imagen avanzada para detectar defectos antes de que se conviertan en averías. Al evitar paradas no previstas, se reduce el despilfarro de energía asociado a arranques y paradas bruscas, y se extiende la vida útil de equipos de alto consumo energético.

En el ámbito de la robótica industrial fija, la propia cadena de energía del robot está viviendo una pequeña revolución. Tradicionalmente, la energía generada en movimientos descendentes o maniobras de frenado se disipaba como calor. Hoy, fabricantes como Yaskawa han desarrollado servocontroladores capaces de recuperar la energía de frenado y devolverla a la red de 400 V AC, sin necesidad de hardware adicional.

En robots Motoman de mayor tamaño (hasta 50 kg de carga útil) combinados con controles YRC1000, esta regeneración puede suponer ahorros energéticos significativos: entre un 5‑8 % en soldadura por puntos y hasta un 15‑25 % en manipulación y paletizado. Traducido a cifras anuales, hablamos de unos 2.800 kWh aprovechados, cerca de 1.600 kg de CO₂ evitados y alrededor de 1.200 euros de ahorro en determinadas aplicaciones.

Estos resultados se logran gracias a un diseño de robot más ligero y estilizado, masas en movimiento reducidas y estrategias avanzadas de frenado y desconexión de ejes cuando no están en uso. A ello se suma la posibilidad de apagar de forma automática el robot durante pausas predecibles, sin afectar a la disponibilidad de la línea. La suma de pequeñas optimizaciones se convierte en un gran salto en eficiencia energética.

Arquitectura de potencia y cadena de energía interna en robots móviles

Cuando el robot se mueve libremente —como AGVs, AMRs, drones o robots agrícolas— la cadena de energía se complica: ya no hay cableado fijo y la alimentación depende de baterías, convertidores CC‑CC y sistemas de gestión de energía distribuidos. Diseñar esta arquitectura eléctrica de forma eficiente es crucial para maximizar la autonomía y reducir peso y costes.

En robots de gran tamaño, como plataformas de cosecha autónoma, es habitual trabajar con buses de alta tensión (400-760 V) alimentados por paquetes de baterías robustos. Desde ese bus principal se alimentan múltiples convertidores CC‑CC, aislados o no aislados, que generan rieles intermedios (por ejemplo 48 V) y tensiones más bajas para electrónica de control, GPUs, sensores, iluminación o actuadores secundarios.

En aplicaciones de reparto en campus o última milla para consumidores, los robots suelen operar con paquetes de 48-100 V. Aquí cobra protagonismo la arquitectura de potencia distribuida basada en módulos especializados (BCM, DCM, PRM, NBM, convertidores buck/boost, etc.) que permiten ubicar la conversión de energía cerca del punto de carga (PoL). Además de mejorar la eficiencia, esto reduce la sección de cables, el peso del sistema y lo hace mucho más escalable.

Para robots de inventario en almacenes, con baterías típicas de 24-72 V, se combinan buses intermedios de 48 V con convertidores no aislados de alta eficiencia (96-98 %). En sistemas más sencillos con baterías de 48 V, incluso puede eliminarse el bus intermedio y alimentar directamente las cargas mediante convertidores locales, simplificando la cadena y reduciendo pérdidas de conversión.

Fabricantes como Vicor ofrecen módulos CC‑CC avanzados —por ejemplo, convertidores aislados regulados para generar buses de 48 V desde 100 V, SiP buck‑boost de alta frecuencia para alimentar cámaras HD o focos LED, y reguladores ZVS para rieles de 12 V destinados a CPUs y comunicaciones— que permiten diseñar cadenas de energía compactas, ligeras y muy eficientes. Placas de evaluación específicas facilitan probar diferentes topologías de recorte, habilitación y monitorización de fallos.

Sistemas de alimentación autónoma y gestión avanzada de baterías

La autonomía es uno de los grandes retos en robótica móvil. Los sistemas de alimentación autónoma se apoyan en una combinación de baterías recargables, paneles solares, celdas de combustible y regeneración energética durante el movimiento. Todo ello gobernado por complejos que equilibran prestaciones, seguridad y vida útil de la batería.

En numerosos robots móviles se utilizan baterías de ion‑litio con químicas como LiFePO₄ o NMC, que aportan alta densidad energética, buena estabilidad térmica y ciclos de vida prolongados. Muchas de ellas cuentan con certificaciones IP67, lo que garantiza su funcionamiento en entornos industriales exigentes, aplicaciones médicas o exteriores con polvo y humedad.

El sistema de gestión de baterías (BMS) se encarga de controlar tensión, corriente, temperatura, estado de carga (SOC) y estado de salud (SOH). El BMS protege frente a sobrecargas, descargas profundas, cortocircuitos o desequilibrios entre celdas, además de proporcionar datos en tiempo real al software de gestión de flotas. De este modo, se evitan fallos catastróficos y se programan mantenimientos preventivos.

En algunos diseños se integran también fuentes renovables. Hay robots equipados con paneles solares que recargan parcialmente la batería, reduciendo la dependencia de la red y alargando la autonomía en exteriores. En áreas remotas, los drones agrícolas pueden incluso aprovechar energía eólica local o sistemas híbridos para prolongar sus misiones de monitorización de cultivos.

La regeneración de energía no se limita a robots industriales anclados al suelo. Determinados robots móviles son capaces de aprovechar la energía cinética en descensos o frenados para recargar sus baterías. Como referencia simplificada, la energía total consumida (E) puede aproximarse a E = P × t, donde P es la potencia en vatios y t el tiempo de operación en horas; la autonomía A se puede estimar como A = C / P, siendo C la capacidad de la batería en Wh. Estas relaciones permiten ajustar diseños para alargar los tiempos de operación sin sobredimensionar innecesariamente el sistema.

Baterías intercambiables e intercambio en caliente en la robótica industrial

Cuando el nivel de servicio exige que los robots trabajen prácticamente sin parar —por ejemplo, en logística 24/7, robótica médica o sistemas de seguridad— la simple recarga no es suficiente. En estos casos se imponen las baterías intercambiables e incluso intercambiables en caliente, que permiten reemplazar el módulo de energía sin apagar el robot.

Un sistema de intercambio en caliente suele incluir varios elementos: una batería puente o condensador interno que mantiene el suministro durante el cambio, un BMS que coordina el flujo de energía de forma segura, enclavamientos mecánicos para evitar desconexiones accidentales y firmware capaz de gestionar el proceso sin perder datos ni detener procesos críticos.

En robots humanoides avanzados como Walker S2 se ha demostrado que es posible realizar un cambio completo de batería en unos tres minutos, manteniendo el robot encendido gracias a una arquitectura de doble batería. Un mismo tipo de módulo puede utilizarse en toda una flota, lo que permite estandarizar estaciones de intercambio y simplificar el mantenimiento.

Los paquetes de baterías modulares facilitan escalar hacia arriba o hacia abajo según el modelo de robot. Configuraciones con dos o más baterías garantizan que al menos una siga alimentando el sistema mientras otra se sustituye o recarga. Además, las conexiones estandarizadas y los factores de forma compatibles hacen posible el intercambio autónomo de baterías en estaciones automáticas.

En paralelo, ya existen ejemplos a gran escala en el mundo de la movilidad eléctrica: estaciones de intercambio como las de Nio o Ample son capaces de cambiar baterías en menos de cinco minutos mediante sistemas multirrobot, y proyectos como eHaul exploran soluciones similares para camiones pesados. Estos mismos principios se están trasladando a la robótica industrial y de servicios, elevando al máximo el tiempo de actividad y reduciendo el coste total de propiedad.

Aplicaciones prácticas: energía y robótica a lo largo de la cadena de valor

En el sector energético, la robótica se utiliza para automatizar y optimizar la operación de redes, subestaciones y plantas de generación. Drones térmicos inspeccionan palas de aerogeneradores, robots submarinos revisan turbinas y cables marinos, y plataformas móviles realizan rondas de vigilancia en centrales eléctricas, todo ello con impacto directo en la reducción de fallos y el aumento del rendimiento.

En la industria manufacturera, los robots colaborativos y las líneas automatizadas contribuyen activamente a la eficiencia energética. Gracias a algoritmos que optimizan trayectorias y ciclos de trabajo, se reducen movimientos innecesarios, repeticiones y errores humanos, con el consiguiente ahorro de energía y materias primas. Sectores como el automóvil han comprobado cómo la robotización mejora tanto la productividad como la eficiencia energética global de la planta.

Los edificios inteligentes —oficinas, hospitales, centros comerciales o residenciales— integran robótica y automatización para gestionar iluminación, climatización y otros servicios auxiliares. Analizando patrones de ocupación y horarios, es posible apagar luces, modular el HVAC y ajustar consignas de temperatura de forma dinámica. Estudios recientes señalan que, solo en edificios de oficinas ya existentes, la implantación de soluciones digitales de gestión puede reducir hasta un 42 % las emisiones de CO₂, cifra que puede elevarse hasta el 70 % si se sustituyen sistemas de calefacción fósiles por alternativas eléctricas y se integra una microgrid de renovables.

En el hogar, contadores inteligentes y sistemas de domótica conectados al IoT permiten programar electrodomésticos, gestionar la climatización y distribuir cargas para aprovechar mejor las tarifas y la generación fotovoltaica doméstica. Se estima que los hogares que adopten estas soluciones podrían lograr ahorros medios cercanos al 30 % en su factura energética en los próximos años.

Por último, en agricultura de precisión, drones y vehículos autónomos equipados con sistemas de alimentación autónoma pueden operar durante largas jornadas recogiendo datos de humedad, estado del cultivo o necesidades de fertilización. Esto ayuda a reducir consumos de agua, fertilizantes y combustible, haciendo la producción más sostenible y rentable.

Producción sostenible, reducción de residuos y economía circular

La producción industrial moderna se orienta cada vez más a minimizar su huella ambiental. La robótica aporta una base sólida para la fabricación sostenible, flexible y con menos desperdicio. Gracias a su precisión, los robots reducen la cantidad de material descartado por errores, reprocesos o tolerancias demasiado amplias.

La automatización avanzada permite supervisar procesos en tiempo real, detectar anomalías tempranas y reaccionar rápidamente para evitar grandes lotes defectuosos. Esto no solo ahorra energía y materia prima, sino que mejora la calidad del producto acabando con buena parte del desperdicio asociado a reclamaciones o devoluciones.

Esta lógica está íntimamente conectada con la economía circular: aprovechar mejor los recursos, alargar la vida de equipos y productos, y facilitar la recuperación y reciclaje de materiales. Los robots también se utilizan en procesos de clasificación, desmontaje o reciclaje, donde su precisión y repetibilidad ayudan a extraer materiales valiosos y a reducir el volumen de residuos que termina en vertedero.

En paralelo, muchas empresas fijan objetivos ambiciosos de reducción de CO₂ y uso de energías renovables. Casos como el de Yaskawa, que se ha marcado alcanzar un 100 % de electricidad renovable en producción y una reducción significativa de CO₂ antes de 2030, muestran cómo la estrategia corporativa se alinea con soluciones de eficiencia energética en sus propios robots y procesos.

A medida que las tecnologías de sensorización, IA e Internet de las Cosas se integren aún más en la producción, será posible gestionar con mayor precisión cada kilovatio y cada kilo de materia prima, acercando a las empresas a la neutralidad de carbono y a un uso mucho más racional de los recursos.

Retos técnicos, ciberseguridad y cuestiones éticas

Pese a su enorme potencial, el despliegue masivo de robótica y automatización en la cadena de energía afronta retos importantes. El primero es la interoperabilidad entre sistemas de distintos fabricantes. La ausencia de estándares totalmente consolidados complica la integración fluida de robots, PLCs, BMS, EMS, SCADA y plataformas de análisis en una única arquitectura coherente.

El segundo gran obstáculo es la inversión necesaria. Modernizar instalaciones antiguas, adquirir robots, desplegar redes de sensores y montar estaciones de intercambio de baterías autónomas requiere desembolsos significativos que muchas organizaciones no pueden asumir fácilmente. Aquí el papel de las ayudas públicas, programas de innovación y modelos de negocio “as a service” será clave para acelerar la adopción.

A todo esto se suma la ciberseguridad. Cuanto más electrificado y digitalizado es un sistema energético, mayor es su superficie de ataque. Resulta imprescindible reforzar la protección frente a intrusiones que puedan manipular robots, estaciones de carga o sistemas de gestión, ya que una brecha podría derivar en interrupciones graves de servicios esenciales.

En el plano ético y social, la automatización plantea interrogantes sobre el empleo. Es probable que muchos trabajos repetitivos o peligrosos sean asumidos por robots, lo que obliga a reciclar y formar a la plantilla para tareas de mayor valor añadido, supervisión, programación, mantenimiento o análisis de datos. El objetivo debería ser una colaboración humano‑robot que potencie el talento en lugar de sustituirlo sin más.

También hay que evaluar cuidadosamente el balance ambiental completo de la robótica: energía consumida en la fabricación, huella de las baterías, origen de los materiales, reciclabilidad de los equipos o impacto de las infraestructuras de carga. Solo si los beneficios ambientales superan claramente los costes asociados podremos hablar de una verdadera contribución a la sostenibilidad.

Por último, el uso intensivo de datos energéticos y operativos exige marcos regulatorios claros. Es necesario definir qué datos pueden recogerse, cómo se almacenan, quién tiene acceso y qué límites existen para evitar usos malintencionados o invasivos. La confianza en estas tecnologías pasa por un uso responsable y transparente de la información.

El desarrollo de la cadena de energía en robótica industrial está tejiendo un ecosistema donde producción, logística, edificios y ciudades se vuelven mucho más eficientes, autónomos y respetuosos con el entorno. A través de arquitecturas de potencia inteligentes, recuperación de energía, baterías intercambiables, sistemas de gestión avanzados y robots capaces de operar de forma segura y coordinada, se abre la puerta a un modelo energético en el que cada movimiento, cada ciclo y cada kilovatio cuentan, tanto para la competitividad de las empresas como para la sostenibilidad del planeta.

Tabla de Contenidos

- Robótica, automatización y transición hacia un modelo energético inteligente

- Digitalización, datos y eficiencia energética en la cadena de energía

- Robótica “física”: inspección, mantenimiento y recuperación de energía

- Arquitectura de potencia y cadena de energía interna en robots móviles

- Sistemas de alimentación autónoma y gestión avanzada de baterías

- Baterías intercambiables e intercambio en caliente en la robótica industrial

- Aplicaciones prácticas: energía y robótica a lo largo de la cadena de valor

- Producción sostenible, reducción de residuos y economía circular

- Retos técnicos, ciberseguridad y cuestiones éticas